Das richtige Material zur richtigen Zeit am richtigen Ort zu gewährleisten, ist die Kernaufgabe der Intralogistik. Die wegeoptimierte Routenführung spielt dabei eine zentrale Rolle, um die effizienteste Verbindung zwischen Lager und Verbrauchsort zu realisieren und Verschwendung zu minimieren. Während erfahrenen Mitarbeitern dies eher gelingt, benötigen neue Mitarbeiter oft Zeit bei der Suche nach dem Ort des nächsten Logistikauftrags und es kommt öfter zu Fehllieferungen. Insbesondere in Unternehmen mit einer hohen Prozess- und Produktvarianz stellt dies eine große Herausforderung für das Logistikpersonal dar. Es sollte eine Lösung entwickelt werden, die vom Logistikmitarbeiter intuitiv zu bedienen und ohne Sprachbarrieren leicht verständlich ist. (Weiterlesen)

Das Beispiel eines automatisierten Lagersystems zeigt das Potenzial aus Digitalisierung und Vernetzung von Betriebsmitteln für Produktion und Instandhaltung. ECAD-Daten werden mit MCAD-Daten zusammengeführt und für eine Augmented Reality-Visualisierung aufbereitet. Für den Betreiber der Anlage ergibt sich somit die Möglichkeit, über eine einzige App sowohl Informationen aus dem Stromlaufplan als auch aus dem Konstruktionsmodell zu erhalten. Augmented Reality unterstützt den Instandhalter effektiv in der visuellen Identifizierung der betreffenden Komponenten sowohl in der Anlage als auch in der zugehörigen Schaltschrank-Umgebung.

Manuelle Montageprozesse beginnen in der Regel mit der Identifizierung des Schraubfalls am Werkstück. Darauf basierend müssen im Werkzeug die dafür vorgesehenen Prozessparametern ausgewählt werden, um eine sichere Verschraubung zu gewährleisten. Die Verschraubungsdaten, beispielsweise in Form von Schraubkurven, müssen im nächsten Schritt für die Qualitätssicherung dokumentiert und gespeichert werden. Das Ergebnis des Projekts „Smart Assembly Quality Control“ unterstützt den Werker bei all diesen Schritten. (Weiterlesen)

Zur Realisierung einer digital vernetzen Fabrik im Sinne der Industrie 4.0 ist eine bi-direktionale, echtzeitfähige und internetbasierte Kommunikation mit Maschinen und Anlagen Grundvoraussetzung. Insbesondere „Brownfield“-Produktionsumgebungen stellen große Herausforderungen bei der Schaffung solche einer Daten- und Kommunikationsgrundlage: An den Maschinen liegen Daten aus verschiedenen Quellen in verschiedenen Formaten vor und müssen oftmals über unterschiedliche Schnittstellen angebunden werden. Diese Herausforderungen werden durch die IIoT Connector Box adressiert, in der alle bestehenden Maschinendaten sowie per Retrofit angeschlossene Sensoren in einer standardisierten Lösung an der Maschine zusammengeführt werden. (Weiterlesen)

Bei einem ungeplanten Maschinenstillstand sind in der Praxis Maschineninformationen oft nicht an einer Stelle gebündelt. Mechanische und elektrische Informationen sowie herstellerseitige Dokumentationen sind zum Teil gar nicht digital oder in unterschiedlichen Datenbanken vorhanden. Die hierdurch entstehenden Suchkostenzeiten gehen zulasten einer schnellen Fehlerbehebung. Der Smart Digital Twin Maintenance fasst alle relevanten Maschineninformationen aus den verschiedenen Disziplinen in einem Browser-Interface zusammen. Instandhalter können hierdurch Fehler schneller identifizieren und beheben. (Weiterlesen)

Obwohl heutzutage die Verdrahtungspläne von elektrischen Schaltschränken oft digital vorliegen, kommt es bei der Montage oft zu einem Medienbruch. Monteure drucken sich die Anweisungen aus, um die Verdrahtung vorzunehmen. Hierdurch entstehen vermeidbare Suchzeiten für die richtigen Verbindungen, dazu steigt die Wahrscheinlichkeit von Fehlern.

Im Projekt SmartWirAR wurde ein auf Augmented Reality basierendes System entwickelt, dass dem Monteur die digitalen Pläne über den physischen Arbeitsplatz projizierte. Vernetzte Werkzeuge führen dabei durch den Verdrahtungsprozess. (Weiterlesen)

Gemeinsam mit den Mitgliedsunternehmen Miele, PTC, Bossard, Elisa und Atlas Copco wurde ein One-Piece-Flow 4.0 für die Montage entwickelt und in der Demonstrationsfabrik umgesetzt. Ein digital vernetztes und mit Lokalisierungssensorik versehenes Montagewerkzeug kann an allen Montagestationen eingesetzt werden. Produkt, Montagewerkzeug, Sensordaten, Stücklisten und Arbeitspläne sind digital über eine IoT-Plattform verknüpft. Das intelligente Werkzeug erhält automatisiert die richtigen Parameter für jede Montagestation. Alle Arbeitsschritte werden automatisch zurückgemeldet und dokumentiert, durch Positionserkennung kann das Werkzeug ausschließlich an dafür vorgesehenen Stationen genutzt werden. Die innovative Montagelösung minimiert Verschwendung und erhöht gleichzeitig Flexibilität und Qualität im Montageprozess.

Laserschneidmaschinen schneiden bis zu 300 Teile aus einer einzelnen großen Blechplatine. Aus Gründen der Nachhaltigkeit soll dabei so wenig Verschnitt wie möglich anfallen. Um dieses Ziel zu erreichen, werden die Teile möglichst effizient, jedoch nicht geordnet, auf der Platine verschachtelt. Die geschnittenen Teile, die zu unterschiedlichen Aufträgen und Kunden gehören, sind somit unzusammenhängend über die Platine verteilt. Folglich benötigt der Maschinenbediener für die Identifikation und das Sortieren der Teile zusätzliche Auftrags- und Teileinformation, was den Absortierprozess entsprechend zeitintensiv gestaltet.

Das Ziel dieses Sprints mit PTC und Trumpf war die Entwicklung einer Augmented Reality-basierten App, mit deren Hilfe geschnittene Blechteile besser zuordbar sind und der manuelle Sortierprozess erleichtert wird. (Weiterlesen)

Im Aachener e.GO Serienwerk muss die End-of-Line Qualitätskontrolle eines montierten Fahrzeugs im Montagetakt von 10 Minuten durchgeführt werden. Gleichzeitig sind die dort generierten Qualitätsinformationen und Prüfergebnisse digital zu dokumentieren und zu speichern. Da insgesamt rund 400 qualitätsrelevante Aspekte geprüft werden, ist zur effizienten Durchführung der Einsatz eines digitalen Tools notwendig. Ziel des durchgeführten E4TC-Projekts war es daher, eine Lösung zu entwickeln, die mit Hilfe von Bilderkennung Qualitätsprobleme automatisiert detektiert. Darüber hinaus ermöglicht die Anwendung von Augmented Reality eine intuitive und schnelle Durchführung der digitalen Qualitätsdokumentation. (weiterlesen)

In modernen Produktionsumgebungen ist ein hohes Maß an Transparenz wichtig. In der Ausführungsplanung müssen beispielsweise alle Produktionsschritte bis ins feinste Detail durchgeplant werden. Hierzu werden ständig aktualisierte Informationen über Position und Status von Anlagen, Werkzeugen und Materialien benötigt. Die Kombination eines standardisierten und hardware-unabhängigen Asset Trackings mit den Möglichkeiten der Datenanalytik bietet nicht nur Echtzeit-Einblicke in den Auftragsstatus, sondern ermöglicht darüber hinaus die gezielte Vorhersage von Auftragssituationen. Hierdurch wird die Optimierung des Auftragsflusses entlang der kompletten Wertschöpfungskette einer Produktionsstätte ermöglicht. (weiterlesen)

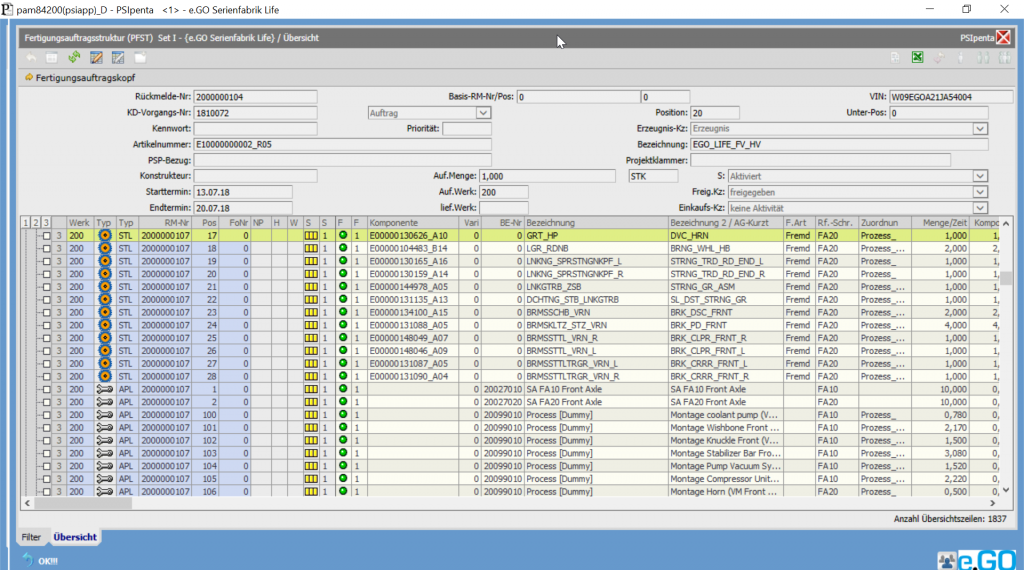

Die e.GO Mobile AG verwendet in ihrem Serienwerk das zentrale ERP-System PSIpenta. Über eine Schnittstelle werden die Fertigungsstückliste (mBOM) und Prozessliste (BOP) aus dem PLM-System übertragen und als Stammdaten angelegt und ergänzt. Bestellungen werden per Schnittstelle aus dem an den Vertriebskonfigurator angeschlossenen Webshop an PSIpenta übertragen. Das Auftragsmanagement erfolgt im ERP und weist Kundenaufträge auf Basis verfügbarer Ressourcen Kalendertagen zu. Zu beschaffendes Material wird automatisch errechnet und bestellt sowie über das ERP-System vereinnahmt.

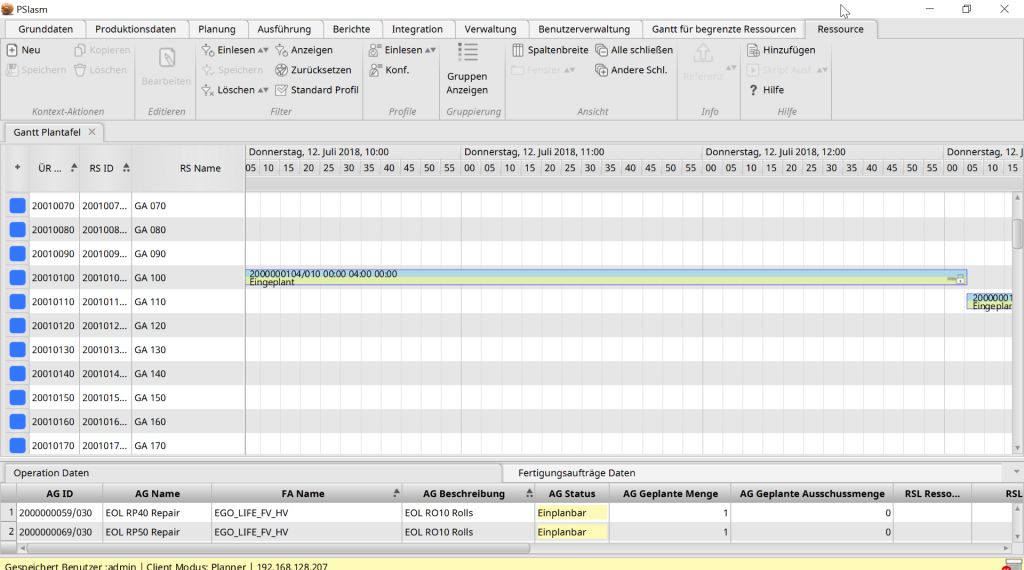

Basierend auf den aus dem ERP-System stammenden Produktionsaufträgen ermöglicht das Produktionsmanagement-Tool ASM die manuelle Sequenzierung von Produktionsaufträgen innerhalb einer Schicht bzw. eines Tages. Dies bildet die Grundlage für die auftragsfolgegerechten Rückmeldungen aus den Produktionsschritten in das MES.

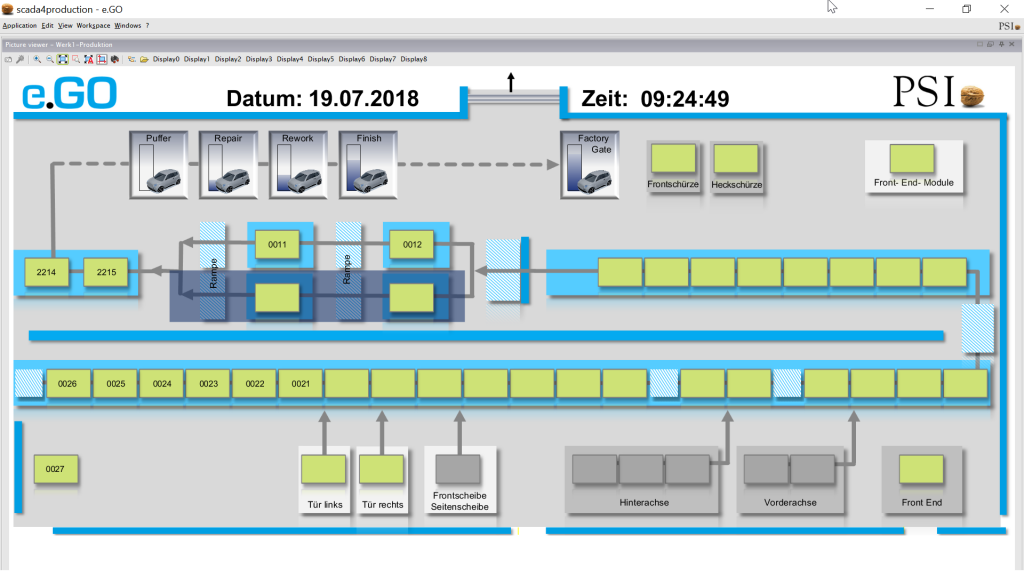

Die im MES-System aufgereihten und durchlaufenden Produktionsaufträge sind in einer SCADA-Übersicht über die Vor- und Endmontagestationen verfügbar. Basierend auf Live-Daten aus dem Manufacturing Execution System (PSI MES) bietet der SCADA-Bildschirm einen Überblick der momentanen Belegung und Rückmeldesituation aller Vor- und Endmontagestationen des Serienwerks. Anhand von Auftragsnummern ist ersichtlich, welcher Produktionsauftrag an welcher Station aktuell bearbeitet wird. Eine intuitive Farbcodierung zeigt in Echtzeit, ob Rückmeldungen vorliegen, die ein Eingreifen erforderlich machen.

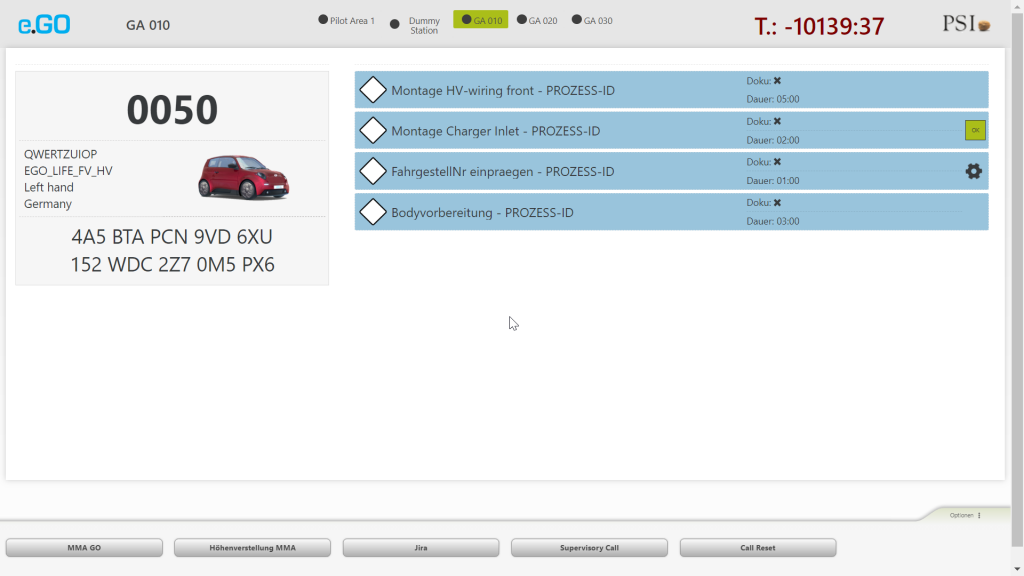

Die e.GO-Werker an den Vor- und Endmontagestationen erhalten an ihren Monitoren die Montagevorgänge zu dem jeweils im Takt befindlichen Produktionsauftrag. Die Vorgänge werden aus der Prozessliste (BOP) des MES pro Produktionsauftrag in der disponierten Sequenz eingesteuert. Alle für die Station vorgesehenen Arbeitsschritte und deren Taktzeiten werden in Listenform dargestellt. Die Werker melden die Ausführung jedes einzelnen Prozessschritts per Touchscreen zurück. Zusammen mit automatisieren Rückmeldungen aus konnektierten Anlagen und Werkzeugen entsteht die vorschriftsgemäße Dokumentation des Produktionsprozesses.

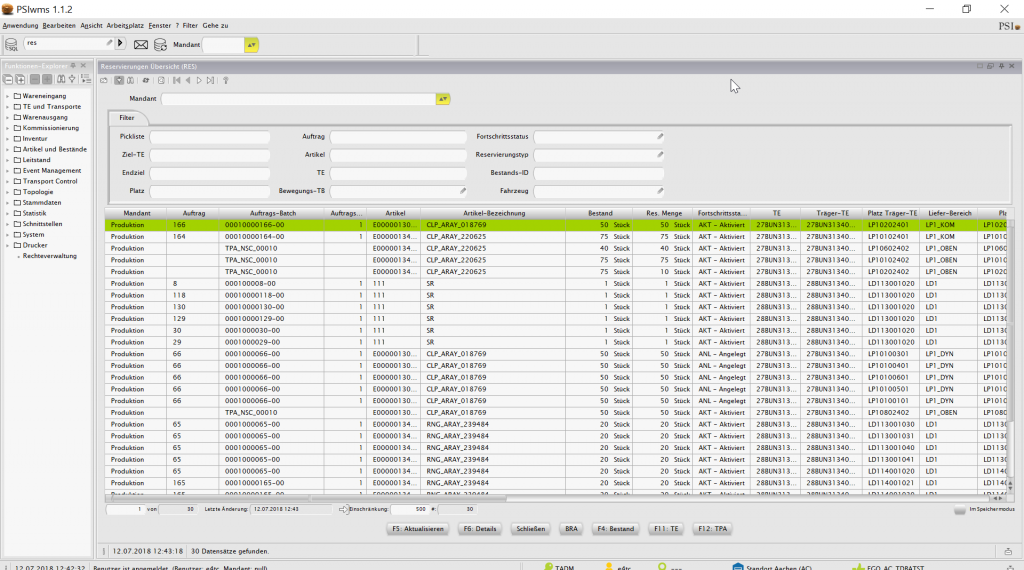

Alle Materialflüsse innerhalb des e.GO Serienwerks werden über das Warehouse Management System PSI WMS gesteuert. Das WMS liefert Transparenz über Material im Lager und Verbräuche in der Produktion und die daraus abgeleiteten Kommissionier- und Lieferaufgaben. Durch Android-basierte Handscanner, sogenannte MDT (Mobile Datenterminals) können die Logistikmitarbeiter im Lager und Shopfloor Schritt für Schritt angeleitet werden. Die Priorisierung der Aufträge erfolgt automatisch systemseitig. Quittierung und Bestätigung von Aufträgen erfolgt konsistent und manuell über die MDT.

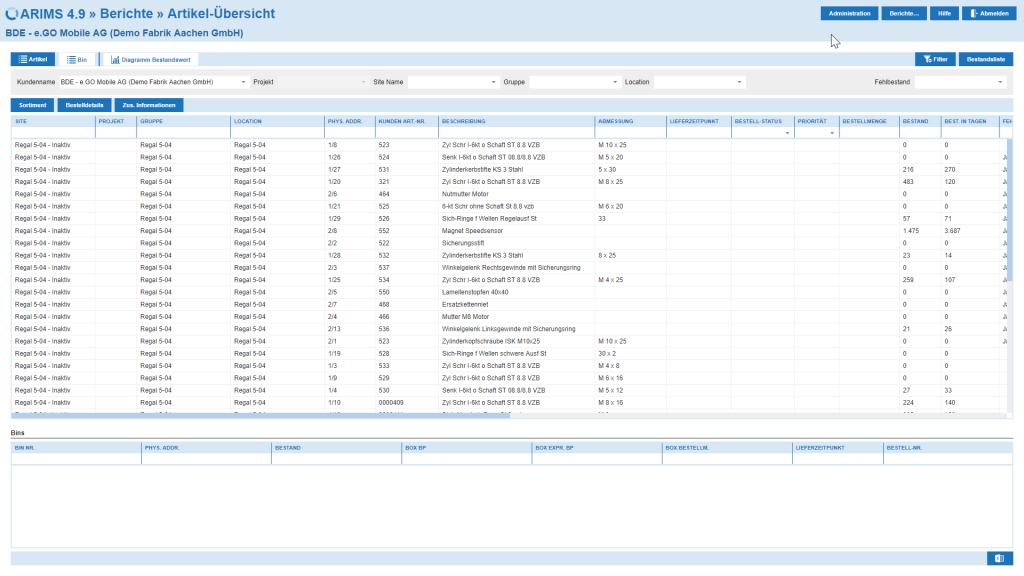

Bossard bietet nicht nur Verbindungslösungen sondern auch die Versorgung mit Teilen auf Basis eines „Availability-to-Line“-Modells, das das Outsourcing des C-Teile-Managements erlaubt. Backbone für die Steuerung ist das ARIMS-System von Bossard, das anhand der automatisierten Rückmeldungen aus Smart Bins, also Ladungsträgern mit integrierten Gewichtssensoren, die Nachbefüllung sicherstellt.

Die Demonstrationsfabrik Aachen verfügt über eine Vielzahl an Sensorik, IT-Systemen und vernetzten Maschinen. Der digitale Schatten bietet ein digitales Abbild aller konnektierten Prozesse. Smart Factory, die Cloud-basierte Internet-der-Dinge-Plattform von Elisa, verdichtet die Monitoring-Daten aus allen verfügbaren Datenquellen und visualisiert diese auf App-Ebene. Der digitale Schatten ermöglicht somit, jedes Werk bzw. jede Produktionslinie in Echtzeit zu überwachen und detailliert zu durchdringen.

Das eLAB in Aachen verfügt über eine mit Sensorik und Kameras versehene Batteriezellenproduktionslinie. Sehr wichtig ist die Minimierung von Ausschuss, da dieser erst nach Abschluss der Reifung der Batteriezellen nach mehreren Wochen erkennbar wird. Optisches Monitoring mit einer Hochleistungskamera und Echtzeit-Analyse relevanter Prozessparameter wie beispielsweise Temperatur und Beschichtungsdicke machen diesen Kontext transparent und ermöglichen zielgerichtete Prozessverbesserungen. In diesem E4TC-Projekt wirken Lösungsbestandteile von Elisa, HPE und PTC zusammen.

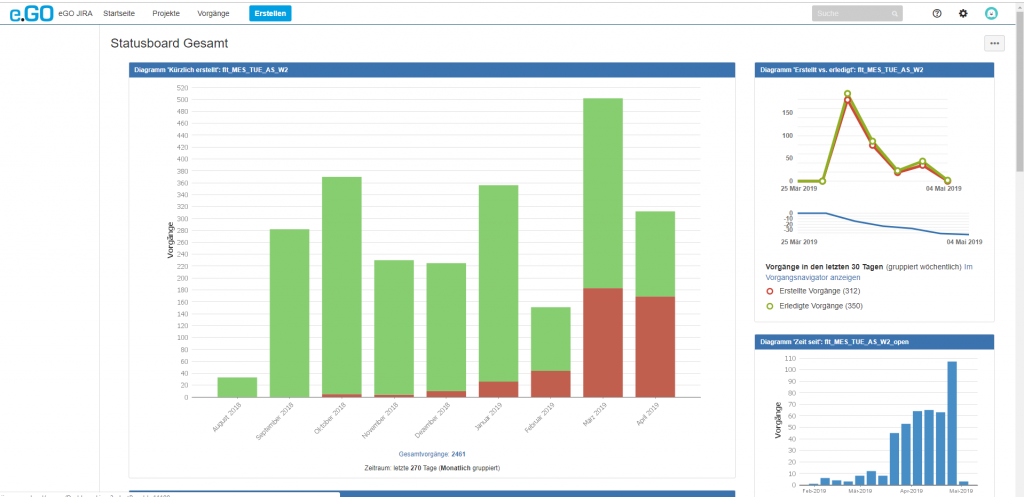

Für den Produktionsanlauf des e.GO Life ist wichtig, alle Probleme und Herausforderungen auf einer zentralen Plattform zu identifizieren, zu dokumentieren und an alle relevanten Stakeholder zu kommunizieren. In einer standardisierten webbasierten Oberfläche können Probleme und deren Lösungen projekt- und abteilungsspezifisch beschrieben und verfolgt werden. In Regelkreis-Meetings kann JIRA genutzt werden, um die Verbesserungsmaßnahmen zu definieren, den passenden Stellen zur Lösung zuzuordnen und den Fortschritt zu verfolgen.